Максимум возможностей

Ноябрь 2020

Декабрь 2018. Весь мир подводит итоги. Компания Тайле ознаменовала конец года новой вехой своей истории – участием в проекте своего делового партнера ООО НПО «ТЛК» по созданию независимой площадки по производству изделий из листового металла. Масштабно, грандиозно и тщательно продуманно – идея зародилась достаточно давно, и со временем только крепла и раз от раза оправдывала свое воплощение.

Самостоятельная разработка продукции ведется уже на протяжении многих лет: конструкторский отдел целиком и полностью находится в Тайле. Сами же конструктивные решения размещались на различных независимых заводах.

«Нашу продукцию выпускали по остаточному принципу, согласно которому приоритет отдавался крупным заказам по долгосрочным государственным контрактам, – делится с Ef-office Яков Юницкий, директор по операциям в компании Тайле. – Конечно, по такому принципу выдерживать сроки становится просто невозможно, срывы графиков поставки неизбежны. Более того, экономическая ситуация в стране постоянно меняется: курс растет, инфляция... И заводы всегда стараются переложить свои издержки на коммерческие структуры подобно нашей.

Эта зависимость, неконтролируемый рост цен, в следствии которого необходимо практически каждый год договариваться о новых условиях, стали катализатором для реализации данного проекта.

Рынок сбыта налажен, есть свой конструкторский отдел, осталась третья составляющая – выпуск продукции».

Выдвигались несколько вариантов осуществления задуманного.

Первый вариант заключался в приобретении уже готового предприятия. Второй – в постройке здания под производство на имеющейся земле, а именно на территории Ярославского филиала Тайле. Проект активно рассматривался и в последствии стартовал. Но… здесь Вселенная внесла свои коррективы, добавив неожиданный сюжетный поворот.

Практически в момент реализации сценария №2 в компанию Тайле обратились представители Торгово-промышленной палаты Ярославской области (ЯрТПП) с интригующей новостью – в Гаврилов-Яме, моногороде Ярославского региона, планируется организация территории опережающего социально-экономического развития (ТОСЭР).

ТОСЭР является государственным проектом, нацеленным на формирование благоприятных конкурентоспособных условий и предоставление серьезных льгот для комфортного ведения бизнеса производственным предприятиям-резидентам этой территории.

Обратившись в Департамент Инвестиций и Промышленности Ярославской области (ДИиП ЯО) по рекомендации Торгово-промышленной палаты, Тайле ожидал еще один твист. Выяснилось, что на самом деле статус ТОР городу требуется еще заполучить.

«Поскольку наш проект был очень интересен Департаменту инвестиций, нас пригласили для участия в проектной команде, которая в дальнейшем будет отстаивать право Гаврилов-Яма стать участником программы ТОСЭР. В результате проделанной работы город успешно получил статус территории опережающего социально-экономического развития, а мы – зеленый свет к реализации анонсированного проекта,» рассказывает Яков Юницкий.

Чтобы стать резидентом ТОСЭР, необходимо подать соответствующую заявку в ДИиП ЯО и бизнес-план с прописанными экономическими (прибыль, рентабельность и т.д.), социальными (снижение уровня безработицы), а также техническими (наличие в соответствующей точке необходимых коммуникаций, соответствующей инфраструктуры для реализации проекта) показателями. Самое главное на этом пути – защитить проект перед строгой комиссией из членов Правительства Ярославской области, с чем НПО ТЛК справилось на твердую пятерку, подписав заветное соглашение.

«Проводя экономический анализ, стало понятно, что стартовать в Гаврилов-Яме выгодно, даже с учетом, что мы уже вложились в строительство помещения в Ярославле. Таким образом, Ярославский комплекс стал складским, а само производство теперь размещается в Гаврилов-Яме.»

Многолетняя цель достигнута: есть необходимая площадь, закуплено мощное оборудование, отобрана команда. Осталось дело за малым – запустить производство.

За свое недолгое существование НПО ТЛК уже выпустило несколько линеек продукции: оптические кроссы NIKOMAX линейки Essential, настенные шкафы TLK серии Lite (TWIR), а также антивандальные шкафы NETLAN.

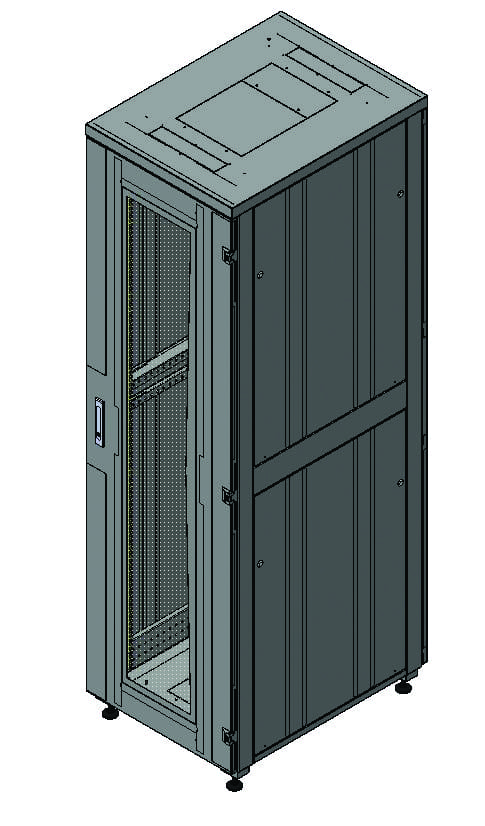

По большей части производственные процессы продукции из листового металла схожи между собой. Мы же хотим поделиться его этапами на примере рыбешки покрупнее, а именно нового напольного телекоммуникационного шкафа TLK серии Lite II (TFI-R), который с пылу с жару постепенно пополняет склады Тайле.

Напольные шкафы серии Lite II (TFI-R) представляют собой сборно-разборную конструкцию из цельносварных рам, соединенных между собой перемычками, крышей и основанием. Новая серия предлагает шкафы различных конфигураций, начиная от моделей 600х600мм с высотой в 18U и заканчивая 47-юнитовым гигантом с габаритами 800х1000 мм (ширина/ глубина).

Основание и крыша шкафов снабжаются кабельными вводами с выламываемыми заглушками. Установка вентилятора опциональна – в зависимости от конфигурации можно установить блоки на 2, 4, а также 6 вентиляторов.

Угол открытия передней двери составляет 180°. Боковые стенки шкафа съемные, за счет чего доступ к установленному в шкаф оборудованию может осуществляться с четырёх сторон.

1. Разработка 3D-модели и создание программы ЧПУ

Жизнь любого продукта зарождается в конструкторском отделе. Современные системы автоматизации проектирования позволяют увидеть 3D-модель готового изделия уже на этапе разработки. Именно с этой модели формируются чертежи отдельных деталей, узлов, создается взрыв-схема (с разнесенными составными частями), входящая в комплект поставки продукта.

После получения 3D-модели шкафа эстафету передают программисту станков с ЧПУ (числовое программное управление) – умных машин, обеспечивающих высокую производительность и точность. Задача программиста – перенести на лист металла разметку отдельных деталей, подобрать инструмент для обработки листа на координатно-револьверном прессе, а также задать последовательность изгибов листов с допустимыми коэффициентами для каждой детали на листогибочном станке. Другими словами, на данном этапе прописываются все условия и команды, которые в дальнейшем будут преданы механизмам станков.

Но, прежде, чем запустить шкаф в серийное производство, необходимо выпустить тестовый образец изделия.

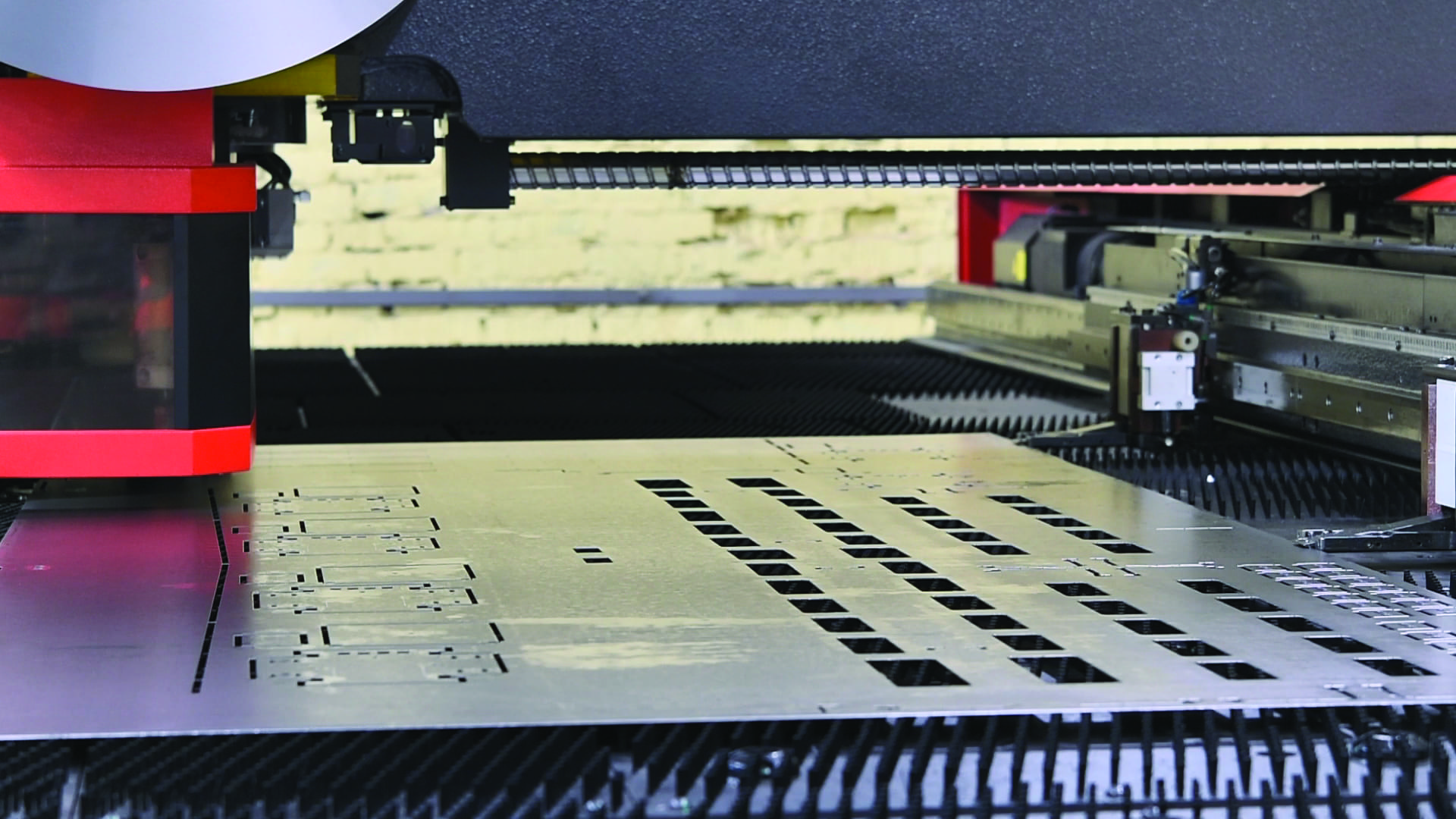

2. Вырубка комплектующих

Через консоль управления координатно-револьверного пресса загружается ранее разработанная программа, на рабочую область размещается лист толщиной 1 мм, с весом ни много ни мало – 24 кг. И с легкой руки оператора запускается рабочий процесс самого шумного станка на предприятии. Пресс, согласно заданным координатам и установленным правилам, выбивает точные и четкие границы деталей будущего шкафа и все необходимые отверстия. Обработка одного листа занимает от 5 до 15 минут в зависимости от прорабатываемых комплектующих. На один шкаф потребуется порядка 6 листов.

3. Извлечение и обработка заготовок

Далее лист с высеченными контурами перемещают на специальный стол, где мастера извлекают формы одну за другой, при необходимости используя кусачки для удаления перемычек. Оставшееся сырье отправляется на переработку, а заготовки – на следующий этап на слесарном участке. Здесь балом правит шлифовальная машина, с помощью которой зачищаются следы координатно-револьверного пресса.

4. Гибочный процесс

Для придания комплектующим шкафа их привычной формы заготовки отправляют к листогибочному прессу. Этот процесс кроет в себе различные тонкости: важно учесть такие нюансы, как толщина стали, пластические способности металла и т.д. – все, что может привести к повреждению формы изделия и повлиять на точность углов изгиба.

Под каждую деталь загружается соответствующая программа. Оператор кладет заготовку до упора «под инструмент» станка, который с рассчитанным усилием осуществляет свою часть работы. И так с каждой линией сгиба. Поскольку шкаф – продукт массивный, гибка крупных деталей требует помощи коллеги по цеху. На выходе из плоского листа металла мы получаем уже знакомые объемные формы комплектующих шкафа.

5. Сварка и обработка швов

С помощью сварочного оборудования мастера соединяют стенки деталей, придавая конструкциям жесткость и предотвращая различные деформации. Швы в местах сварки дополнительно шлифуют.

Изготовление тестового изделия – очень важный этап. Поскольку программа автоматизированного проектирования позволяет сделать некие допущения, первый образец может вовсе не собраться. После получения всех заготовок приходит время пробной сборки нового шкафа.

При возникновении расхождений в рабочую документацию вносят коррективы и устраивают «повторный забег» по выпуску тестового образца, либо по возможности дорабатывают текущий. Параллельно с изготовлением образца конструкторами ведется разработка технической документации, а также описание процедуры по упаковке и маркировке продукции.

Когда тестовый образец а) собирается и б) не вызывает у его создателей никаких сомнений и вопросов, наступают завершающие этапы изготовления.

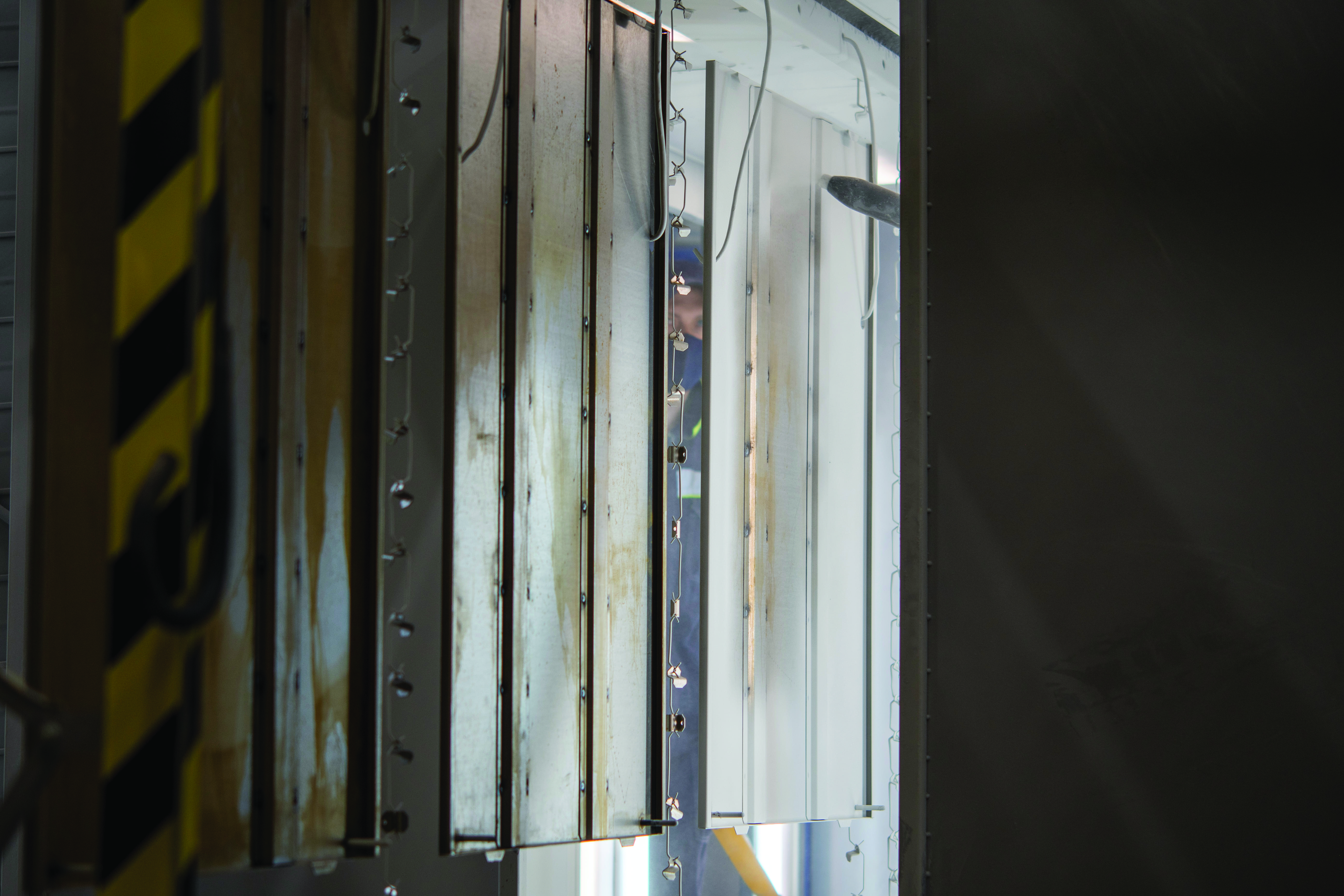

6. Покрасочный участок

Перед покраской все комплектующие подвергаются предварительной обработке: в отверстия вставляются защитные резиновые заглушки, чтобы не испортить резьбу краской; далее изделия развешиваются на направляющих и дружно отправляются на мойку, где специальным раствором поверхность очищается от различных загрязнений. Затем изделия перемещаются в отдельную печь, где находятся до полного высыхания.

После просушки на них наносится порошковая краска. Порошковый вариант антикоррозийного покрытия особенно рекомендуется для использования. Во-первых, состав порошка заслуживает длительных оваций, потому как он не содержит токсичных веществ и экологичен. Во-вторых, внешний вид покрытия также можно одарить отдельными аплодисментами – он идеален, и лучшего слова не сыщешь.

Нанесение краски выполняется при помощи двух пульверизаторов (распылителей). Под действием электростатических сил частицы притягиваются к окрашиваемой поверхности, создавая равномерное покрытие. Затем изделия перемещают в специальную камеру полимеризации (или просто “печь”), где при высокой температуре порошок оплавляется и полимеризуется. Таким образом покрытие получает свой защитный антикоррозийный слой.

7. Сборка и упаковка

На сборочном участке комплектующим шкафа придается итоговый вид. Стеклянная дверь, обзаведясь недостающим элементом, бесспорно становится таковой, и вместе с цельнометаллической дверью получает ручки с замками. Каждая дверь устанавливается в раму и совместно с двумя промаркированными направляющими упаковывается в картонную коробку.

В боковые стенки устанавливаются точечные замки, которые обеспечивают легкую сборку и фиксацию деталей. Четыре стенки также упаковываются в картонную коробку. Те же действия проделывают с крышей (она получает фирменный логотип TLK), и основанием, добавив к ним комплект с крепежом и всю сопутствующую документацию.

Итого 4 коробки, вкупе образующие целый шкаф, отправляются в конструкторский отдел на генеральную проверку готовности продукта к продаже. В этой итерации разработчики должны получить не просто изделие, а готовый продукт, который: надлежаще упакован, промаркирован, содержит все необходимые комплектующие, качественно покрашен и соответствует конструкторской документации. Более того, продукт дополнительно проверяется на выносливость – должен выдержать 800 кг кирпичей и не шелохнуться.

Все этапы изготовления продукта осуществляются под внимательным взором технолога. Его задачей является отработка основных технологических операций: как металл подается, как программа загружается, в какой последовательности и т.д. Если это слесарно-сварочные операции, то прорабатываются технологии шлифовки швов, обработки острых краев изделий. Рассматривая технологии покраски можно выделить оптимизацию процесса путем определенной последовательности загрузки покрасочных камер. В шкафу преобладают крупные детали, и если есть возможность, то к ним подсаживают попутчиков меньших размеров (в том числе и других продуктов). Тоже самое и на этапе вырубки деталей – лист металла должен использоваться максимально эффективно.

Этап упаковки не меньше других требует тщательной проработки. Первоначально весь процесс описывается самим конструктором с точки зрения максимальной сохранности изделия при транспортировке. Но свежий взгляд технолога и сотрудников сборочного участка помогут в поисках наилучшей реализации данного этапа.

Одной из важнейших задач технолога является описание технологических операций в системе ERP (Enterprise Resource Planning – Планирование ресурсов предприятия). Система способствует своевременному заказу различных комплектующих, позволяет сопровождать производство документооборотом и отслеживать действующие процессы, чтобы в конечном итоге собралось необходимое изделие.

Возможность контролировать все этапы изготовления выпускаемой продукции, а также глубокая интеграция между подразделениями разработки Компании Тайле и НПО ТЛК дают еще одно весомое преимущество – модификацию стандартной продукции согласно требованиям заказчика.

НПО ТЛК усилило возможности и продуктовый потенциал Тайле. Российское производство, оговариваемые сроки изготовления, большая и опытная команда специалистов – все это позволяет компании уделять внимание более сложным и специфичным проектам.

Одним из важных на сегодняшний момент стал проект производства шкафов для установки оборудования, питающего аппараты искусственной вентиляции легких (ИВЛ), жизненно важных элементов в особо острый период разразившейся пандемии.

Партнер обратился уже с готовым ТЗ с одним условием – управиться нужно в кратчайшие сроки.

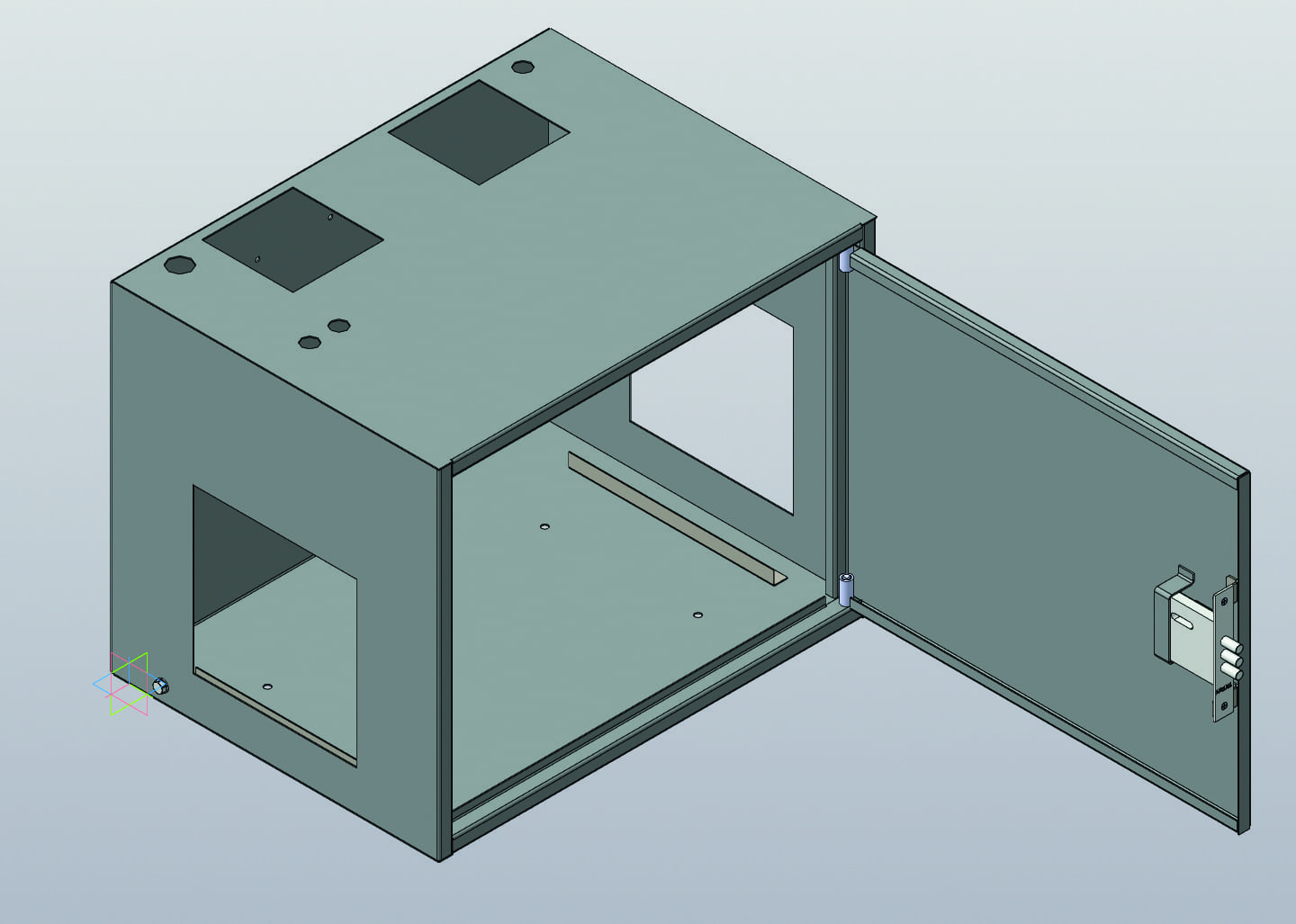

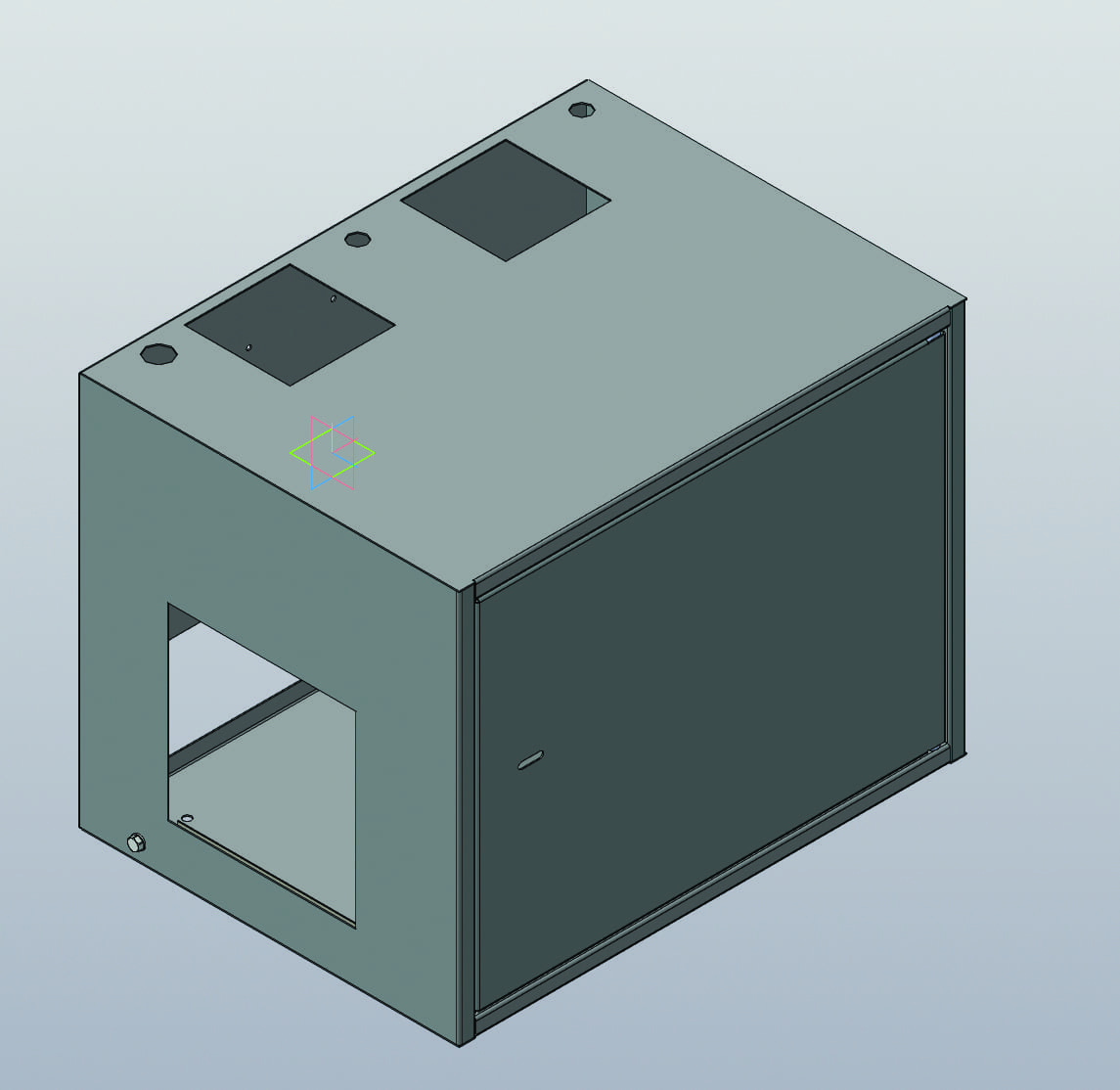

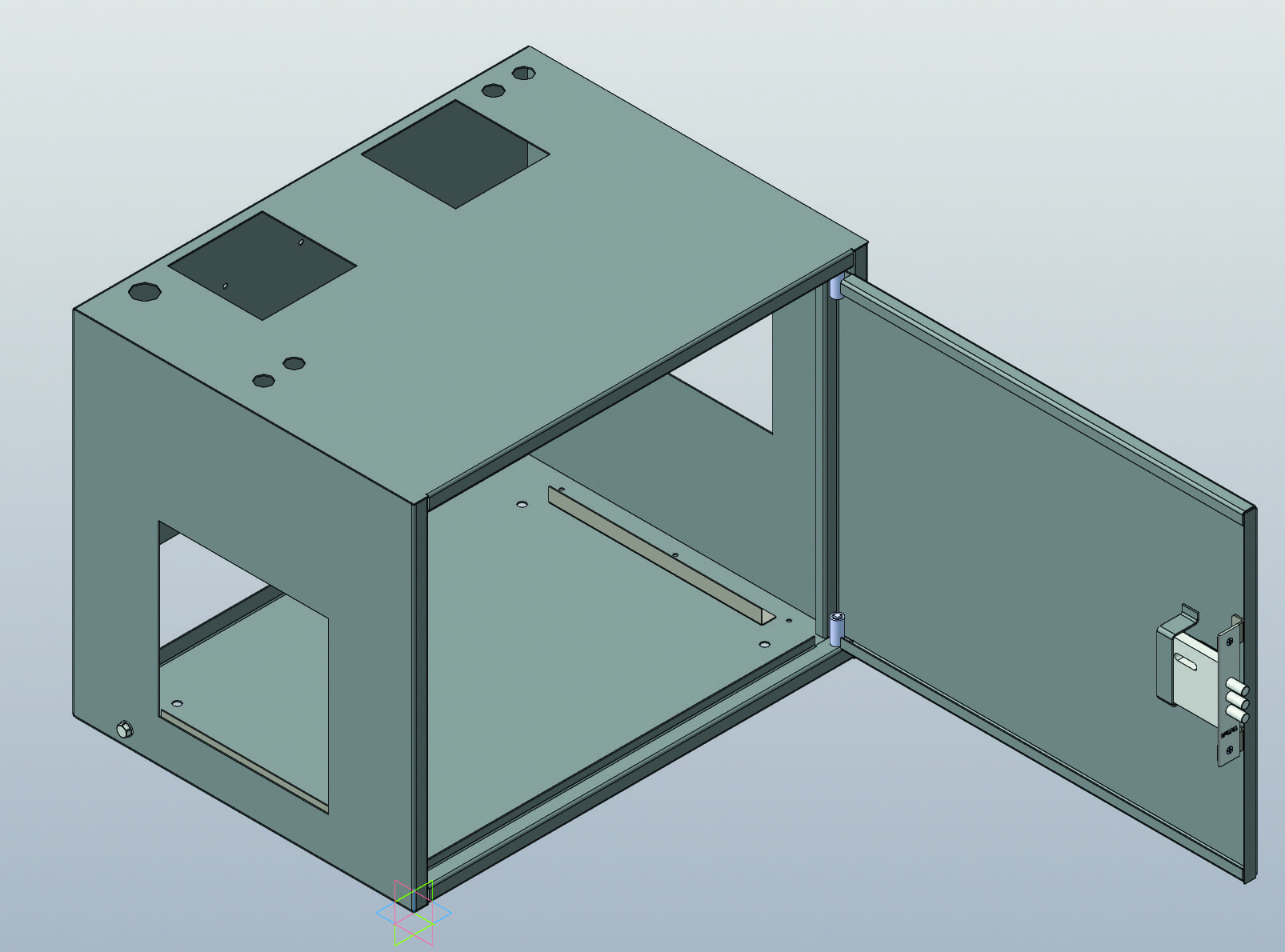

За основу был выбран стандартный настенный антивандальный шкаф из широкого продуктового портфеля Тайле. Габариты продукта остались без изменений. Основным преобразованиям подверглись стенки, а также крыша шкафа. Для быстрого и точного монтажа требуемого оборудования было необходимо проделать дополнительные крепежные отверстия, внести изменения в конструктив.

Проработанные чертежи отправлялись на согласование партнеру, а в дальнейшем – на НПО ТЛК для создания тестового образца и серийной партии, на протяжении которой еще не раз вносились изменения по просьбе заказчика.

Каждое изменение требовало повторного прогона всей цепочки: внесение корректировок в 3D-модели шкафов, согласование с партнером, изменение программ ЧПУ согласно утвержденным документациям и изготовление повторного образца.

В результате большой и оперативно проделанной работы почти за 2 месяца было выпущено порядка 800 шкафов в 3 конфигурациях. После шкафы были доукомплектованы необходимым оборудованием, что вкупе образовывало необходимую станцию для работы ИВЛ.

Другой проект получил свою реализацию в совершенно отличной от медицины сфере – сфере промышленности.

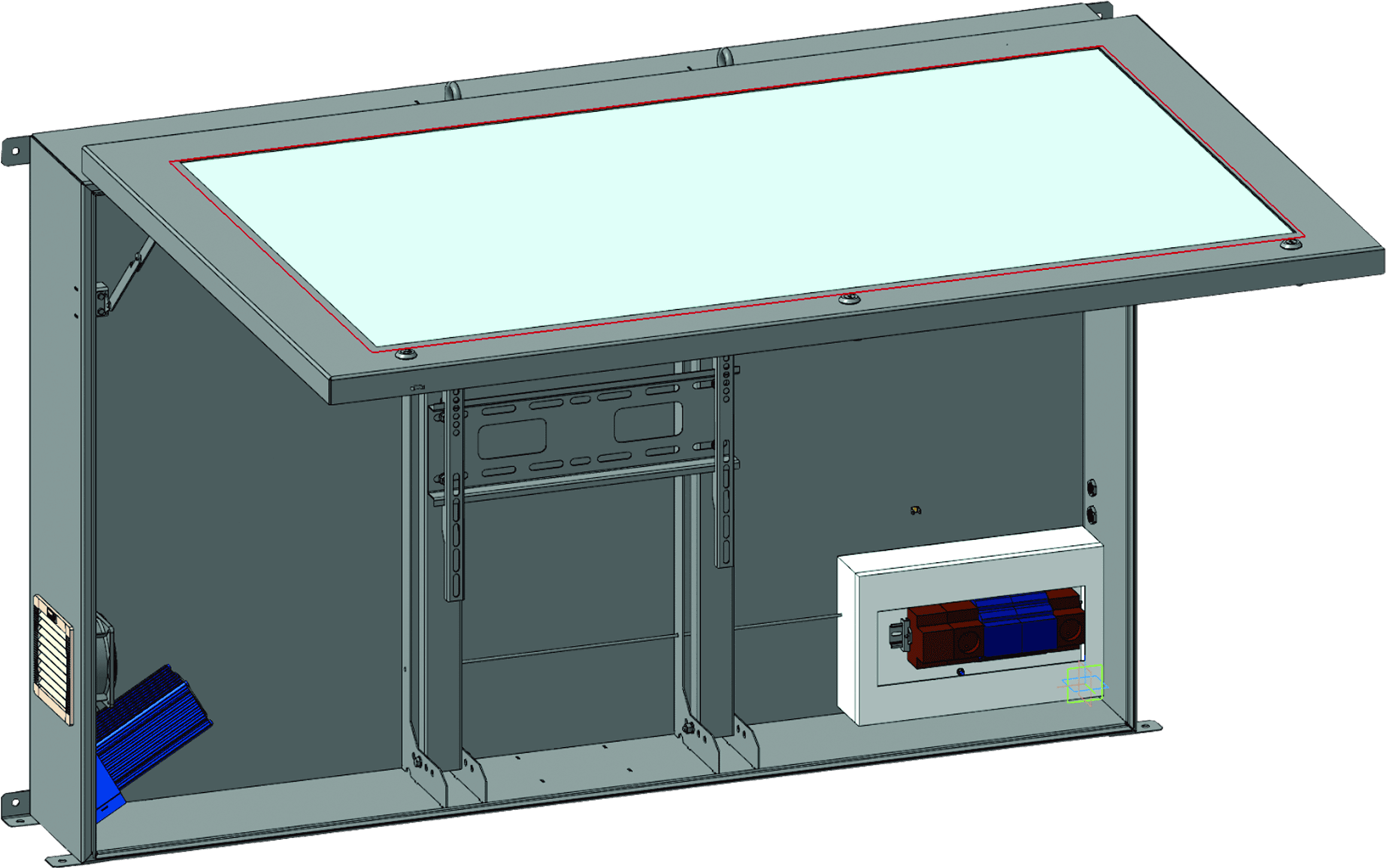

По аналогии с предыдущим проектом один из крупнейших партнеров Тайле обратился с запросом о возможности изготовления нестандартного для компании продукта – защитных корпусов для экранов жидкокристаллических панелей.

И снова среди главных условий – сжатые сроки, но в этот раз требовалось разработать и изготовить продукт, аналогов которого ранее не было представлено в продуктовом портфеле компании. Другими словами, с нуля.

Объединив усилия двух конструкторских отделов Тайле и НПО ТЛК, команда разработчиков принялась за создание совершенно нового продукта по предоставленному партнером техническому заданию.

Корпуса будут использоваться в неотапливаемом производственном цеху, а значит, необходим конструктив, который способен выдержать перепады температуры (от - 40°C до + 40°C) и суровые производственные условия, а также предоставить надежную защиту ЖК панелям.

Сами панели будут фиксироваться благодаря вмонтированным в климатический корпус креплениям. А для поддержания внутри корпуса надлежащего уровня влажности и температуры в технической документации прописана установка конвекционного вентилируемого нагревателя.

Помимо сжатых сроков, еще одну трудность представлял поиск соответствующих комплектующих для самого изделия – часть из них составляли импортные детали. Но выбранные поставщики не подвели и поставили все в срок, не повлияв на установленные временные рамки проекта.

Пройдя все стадии согласования документации, 3D-модель корпуса отправилась в Гаврилов-Ям для проработки программ ЧПУ, а также изготовления двух опытных образцов. Из плоского листа стали толщиной 2 мм на выходе получили TWK-BOX-55TV-BK – антивандальный климатический корпус, готовый к испытанию промышленными буднями. В дверь корпуса с углом открытия до 90° установлено каленое стекло. Для дополнительной теплоизоляции корпус имеет фольгированную изоляцию толщиной 10 мм.

TWK-BOX-55TV-BK наделен степенью защиты IP54. Согласно мировой классификации первая цифра «5» отвечает за уровень защиты оборудования от проникновения посторонних предметов и предоставляет полную защиту от контакта, но с возможным проникновением внутрь некоторого количества пыли, что не приведет к нарушению работы устройства. Второе значение «4» ответственно за уровень защиты от воды, а именно брызг, попадающих на кожух.

Таким образом, за два недолгих месяца из технического задания партнера был создан совершенно новый продукт, и два опытных образца уже тестируются непосредственно на объекте.

«Производственная площадка НПО ТЛК позволяет нам браться за порой рискованные идеи, предлагая на выходе качественный, продуманный до мелочей продукт отечественного производства, реализованный в кратчайшие сроки. Мы пытаемся расширить сферы применения нашей продукции, а потому открыты абсолютно новым, ранее не рассматриваемым проектам», - добавил в заключение Владимир Денисов, ведущий менеджер по развитию продуктовой линейки TLK в компании Тайле.